品質への取り組み

商品ができるまでの、徹底した品質管理

和平フレイズには、商品の品質を

専門的に管理している「品質保証部」が存在します。

開発部が商品企画を作成する初期の段階から、

他部門である品質保証部が客観的な目で

検査を実施しています。

01事前検証

一番初めに行う、商品化決定前の検証。

商品がコンセプト通りの性能を持っているか、

安全に使用できるのか、設計不良は無いかなどを、

商品化前に見抜く為に行います。

例えば、「より持ちやすい、新しい取っ手の形状を提案したい」場合、

実際に火にかけた時、取っ手は熱くならないのか ―

持ちやすいかもしれないが、五徳に置いたときの安定感は損なわれていないのか ―

デザイン性とは別に「実際に使った時、本当に安全かどうか」の観点から検証し、

販売する上での根本的な安全が担保されているのか確かめます。

性能的に劣っている部分や安全面での不安要素がある場合、修正を重ね、商品化できるものへと調整していきます。

02検証

商品化決定後に行う、

各種品質基準に基づいた検査・検証。

ほぼ最終形状の商品サンプルを使い、

社内検証はもちろん、

第三者機関も利用するなどして検証します。

例えば、

- フライパンの内側の傷つきにくさ・コーティングを確かめる「内面塗膜性能」の検査

- ガラス蓋を落としてしまった時の割れにくさを確かめる「耐衝撃性能」の検査

- 塗装の変色の起きやすさを検証するなどの「外面変色試験」

- 使いにくい規格になっていないかを検証するなどの「設計確認」

安全性を確かめるいくつもの検査を実施し、

また、お客様目線でのWIS※に基づき、社員が実際に商品を使用して実使用試験を行います。

ほぼ最終形状のサンプルを使いますが、検証結果によっては改善を入れるなどの対応をとります。

※WIS(ウィス)…和平フレイズが定めている自主基準。詳しくはこちら▶

03出荷前検査

製造工場で行う検査。

製造工場で危険なキズや割れがないことや、

板厚や商品サイズは仕様書通りであることなどを

検査し、安全が確保された商品が作られているかを

確認します。

海外工場での製造であっても、和平フレイズ基準で厳しい検査を行っています。

本社(日本)と各国の現地法人の品質担当者が同一基準での製品検査を行っており、

製造工場がどこであっても品質管理は徹底されています。

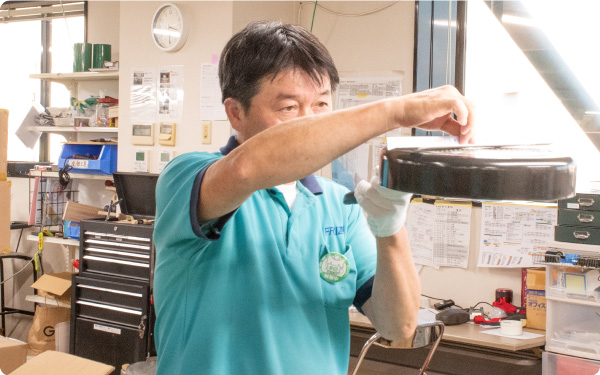

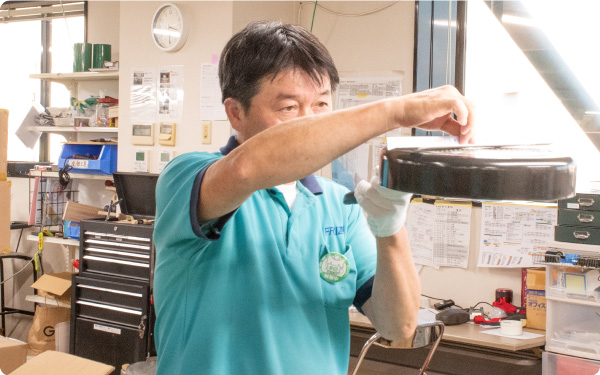

04受入検査

新潟本社の倉庫受け入れ時に行う最終検査。

初回品はもちろん、リピート品も毎回検査します。

不具合内容は関係部門で共有、製造工場へも

フィードバックし、製造品質の向上を図ります。

キズや変形、汚れが無いか、製造仕様書通りに商品が作られているかや、

工場からの輸送時に問題が起きていないかの検査も含め、検査表に基づき検査を行います。

より良い商品をお届けするために

和平フレイズは、法令・公的基準・WISを守り、

「商品化決定前」「商品化決定後」

「工場出荷前」「倉庫受入時」の

4段階で行う品質管理によって、

安全・信頼・安心を高めた、

質の高い商品を提供していきたいと考えています。